精密压力控制系统是如何实现并稳定维持非饱和低压环境的?

点击次数:3 更新时间:2026-02-04

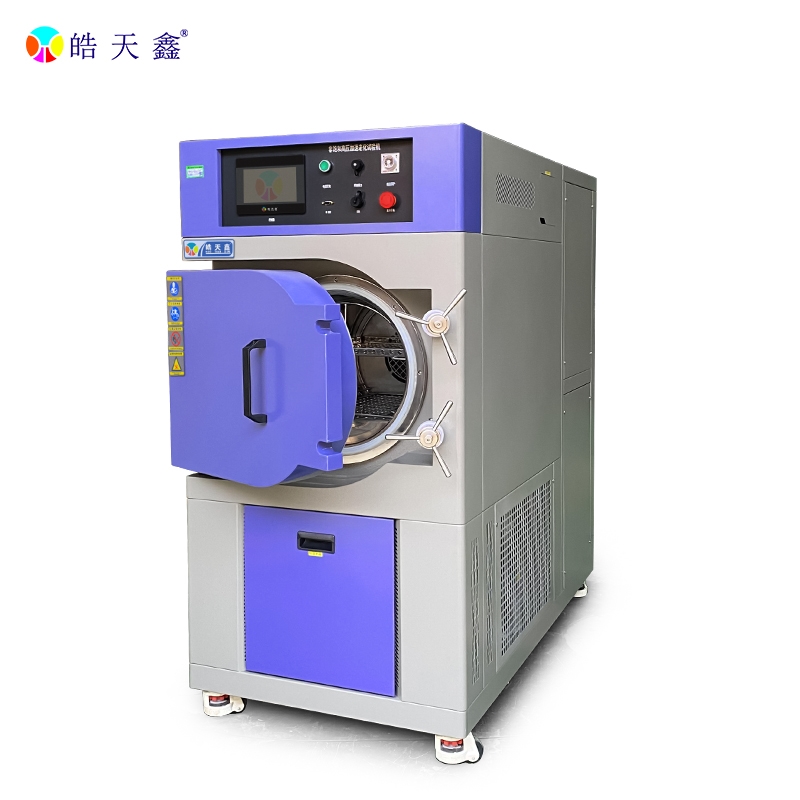

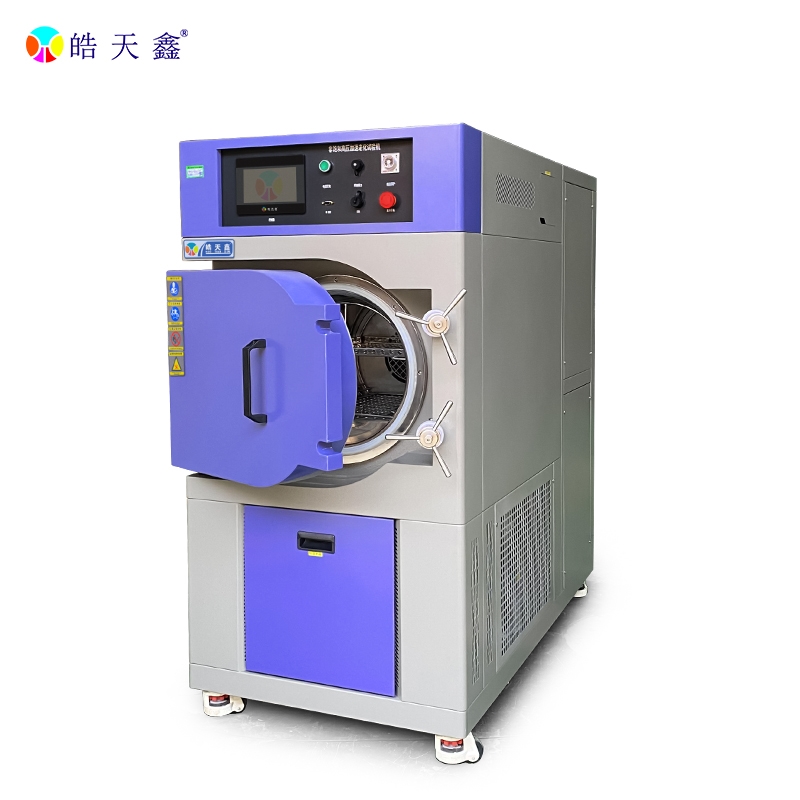

非饱和加速老化试验箱是新能源、航空航天等领域开展材料可靠性测试的核心设备,其核心试验条件之一便是稳定的非饱和低压环境。该环境需同时满足“低压"的压强精度要求与“非饱和"的湿度可控要求,其实现与稳定维持,依赖配套精密压力控制系统的软硬件协同设计,精准破解低压下压强易波动、湿度与压强相互干扰的技术难题。 精密压力控制系统通过“分级减压+闭环反馈"的核心架构,实现非饱和低压环境的精准构建。系统前端搭载高精度减压阀与真空泵,根据非饱和加速老化试验箱的试验参数预设,真空泵先对试验腔进行初步抽气,快速降低腔内压强至目标低压区间附近;随后高精度减压阀启动微调,通过控制惰性气体(如氮气)的微量通入,抵消抽气过程中的压强衰减,避免压强过度降低破坏非饱和状态。同时,腔体内嵌入精度达±0.25%FS的压力传感器,实时采集压强数据并传输至主控单元,形成“抽气-微调-检测"的闭环控制链路,确保压强控制精度误差不超过±0.1kg/cm²。

非饱和状态的同步维持,是精密压力控制系统的设计重点。系统与非饱和加速老化试验箱的湿度调控模块联动,通过贝塞尔低通滤波技术过滤压力传感器的高频噪声,避免湿度波动引发的压强误判;同时采用增量式PID控制算法,实时调节真空泵抽气速率与减压阀开度,平衡腔内水汽分压与惰性气体分压,确保相对湿度维持在25%~98%RH的非饱和区间,且与低压压强相互独立、互不干扰,区别于传统饱和老化设备的温压耦合控制模式。 为实现低压环境的长期稳定,系统还融入了抗干扰与自适应补偿设计。非饱和加速老化试验箱的腔体采用高气密性密封结构,配合系统的泄漏检测模块,实时排查腔体密封隐患,防止外界空气渗入导致压强波动;主控单元搭载数据驱动PID参数自整定功能,可根据试验过程中的压强偏差、环境温度变化等干扰因素,自动调整控制参数,提升系统鲁棒性。此外,系统配备自力式微压调节阀作为备用调节单元,在主调节部件出现瞬时故障时快速补位,确保低压环境连续稳定,保障老化试验的连续性与数据可靠性。

综上,精密压力控制系统通过分级减压的硬件配置、闭环反馈的控制逻辑,以及与非饱和加速老化试验箱湿度模块的协同联动,既实现了非饱和低压环境的精准构建,又通过抗干扰设计与自适应补偿,有效抑制各类因素引发的压强波动,为材料加速老化试验提供了稳定、可靠的试验条件,彰显了非饱和加速老化试验箱的核心技术优势。