广皓天国内企业攻克 合作FPC 折弯机核心部件进口难题 实现自主量产

点击次数:54 更新时间:2026-01-16

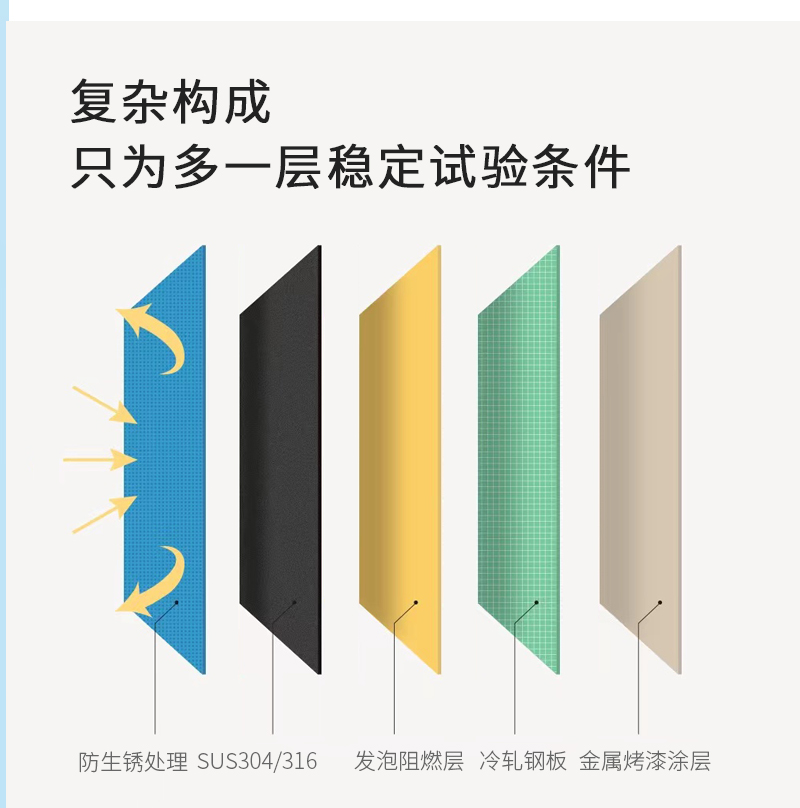

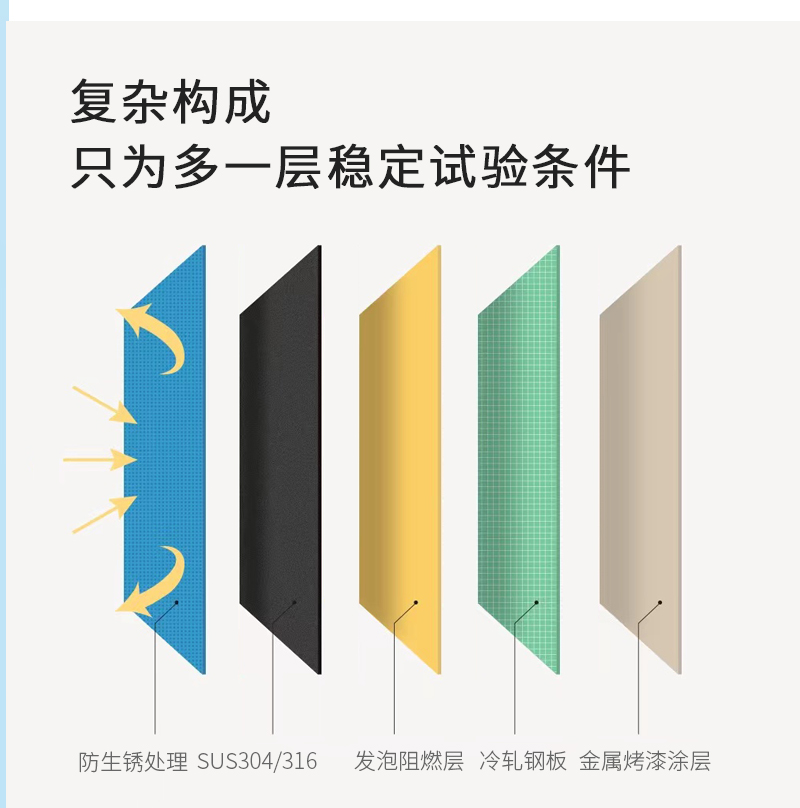

近日,国内装备制造企业广皓天宣布,通过与科研机构深度合作,成功攻克FPC折弯机核心部件进口难题,实现角度闭环控制模块、定制化折弯模具等关键核心部件的自主研发与量产。这一突破改变了我国FPC折弯机核心部件长期依赖进口的被动局面,大幅降低设备制造成本,为国内电子制造产业供应链自主可控提供了关键支撑。 作为FPC加工环节的核心装备,FPC折弯机的精度与稳定性直接决定柔性电路板的加工质量。此前,国内FPC折弯机的核心部件长期被国外品牌垄断,不仅采购成本高昂,供应周期长,且后续维护与技术升级受限于人,严重制约了国内FPC折弯机产业的发展与升级,也推高了下游电子制造企业的生产门槛。 为破解这一“卡脖子"难题,广皓天组建专项研发团队,联合中科院等科研机构开启技术攻关。研发团队历经三年不懈努力,通过5000余次实验测试,在核心部件的材料选型、结构设计与性能优化上实现多重突破。针对角度闭环控制模块这一FPC折弯机的“校准中枢",团队自主研发高分辨率光栅尺与伺服电机协同系统,实现每秒100次动态数据采集,将折弯角度精度控制在±0.1°内,优于进口同类部件水平。

在定制化折弯模具这一“成型核心"的研发中,团队创新采用钨钢涂层处理工艺,使模具表面硬度达HRC62以上,耐磨性能较普通钢材提升3倍,同时根据不同厚度FPC精准设计刃口弧度,有效避免折弯时线路损伤。此外,动态压力调节系统、智能控制单元等其他核心部件也均实现国产化突破,整体性能达到国际水平。

目前,搭载全套自主核心部件的广皓天FPC折弯机已实现规模化量产,产能可达单班1800件以上,设备售价较进口同类产品降低40%-60%,维护周期延长20%。量产设备已交付多家汽车电子、5G通信企业试用,良品率稳定在98%以上,获得市场广泛认可。 广皓天总经理表示,此次FPC折弯机核心部件自主量产,是产学研深度融合的成果。未来将持续加大研发投入,推动FPC折弯机技术迭代升级,助力国内电子制造产业降本增效,提升产业链竞争力。业内专家指出,该突破国内相关技术空白,为装备制造业核心技术国产化提供了可借鉴的协同创新模式。