温度冲击试验箱与固态电池产线联动,实现量产电芯温变失效预警

点击次数:117 更新时间:2025-07-18

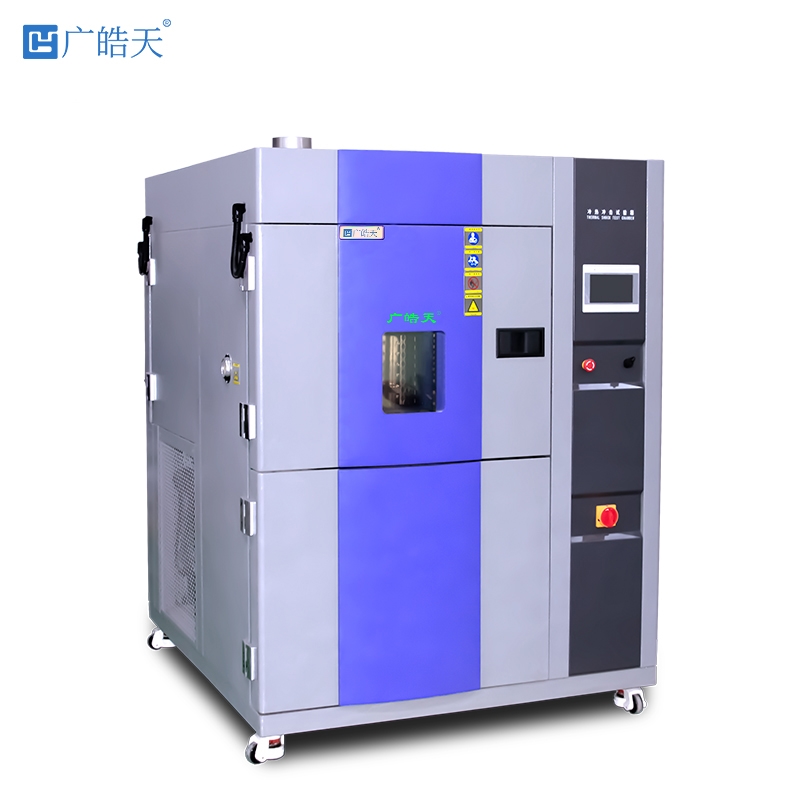

近日,国内某固态电池头部企业实现重大技术突破,将温度冲击试验箱与量产产线深度联动,构建起实时化的温变失效预警体系,为固态电池量产质量管控提供了全新解决方案。

固态电池凭借能量密度高、安全性强等优势成为新能源领域的研发重点,但量产过程中,电芯在温度变化下的性能稳定性始终是行业难题。传统模式中,温度冲击测试仅作为离线抽检手段,难以覆盖产线每一颗电芯,导致部分存在潜在缺陷的产品流入市场。

此次联动系统采用 “在线检测 + 实时反馈" 机制,在产线中段嵌入多台定制化温度冲击试验箱。这些设备通过机械臂与产线传送带无缝对接,每间隔 10 分钟抽取 20 颗电芯进行快速检测:先在 - 40℃低温区停留 30 分钟,随后在 5 秒内切换至 85℃高温区保持 30 分钟,全程记录电芯的电压衰减、内阻变化等 12 项关键参数。

系统核心在于搭建了 AI 驱动的失效预警模型。通过分析累计 10 万组以上的试验数据,模型可精准识别电芯在温度冲击下的早期失效特征,如陶瓷电解质界面在 - 30℃时出现的微裂纹会导致内阻异常波动,正极材料在 80℃以上出现的相变会引发电压骤降等。当某批次电芯的参数偏离度超过 3σ 阈值时,系统会立即向产线控制系统发送预警信号,触发极片轧制压力调整、电解液浸润时间优化等 18 项联动修正措施。

实际运行数据显示,该系统将固态电池温变失效的检出率提升至 99.7%,较传统抽检模式提高 37 个百分点,单条产线的不良品率降低至 0.02% 以下。在一次试生产中,系统通过温度冲击数据捕捉到某批次电芯在 - 25℃至 70℃循环中出现的容量衰减加速现象,追溯发现是正极材料混合均匀度不足所致,及时调整搅拌参数后,问题在 1 小时内得到解决,避免了 5000 余颗不良电芯的产生。

业内专家表示,这种 “试验设备 - 产线流程 - 数据算法" 的深度融合,不仅解决了固态电池量产的质量痛点,更开创了电化学产品可靠性测试的新范式。随着该技术的推广应用,有望推动固态电池量产成本降低 15% 以上,加速其在新能源汽车、储能领域的商业化落地进程。