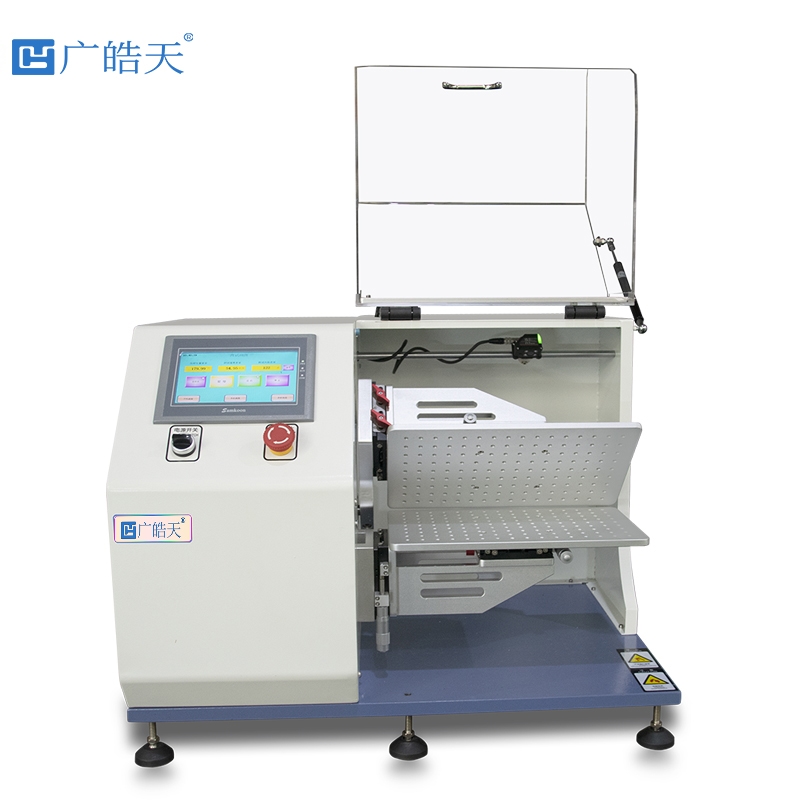

现代FPC折弯机如何集成视觉系统、激光测量等以实现智能化折弯?

点击次数:31 更新时间:2026-02-10

随着柔性电路板(FPC)在消费电子、汽车电子领域的广泛应用,180度折边工艺对精度、效率的要求愈发严苛,传统人工辅助折弯模式已无法适配量产需求。现代180度折FPC折弯机通过深度集成视觉系统、激光测量技术,结合智能控制系统构建闭环反馈机制,实现折弯全流程自动化、高精度管控,破解180度折边易出现的角度偏差、线路损伤、成型不一致等行业痛点。 视觉系统的集成的核心是实现180度折FPC折弯的精准定位与实时监测,为智能化折弯奠定基础。180度折FPC折弯机通常搭载高分辨率工业相机与AI图像识别算法,折弯前通过九点标定法建立机械与相机坐标系关联,快速捕捉FPC的基准特征、线路布局及边缘轮廓,精准识别0.01mm级的位置偏移,自动校正送料位置与折弯工位对位偏差,避免人工定位的误差累积,尤其适配超薄、窄幅FPC的180度折边定位需求。折弯过程中,视觉系统实时捕捉FPC微观形变,结合深度学习算法检测表面裂纹、线路变形等缺陷,一旦发现异常立即触发停机报警,保障180度折边后的产品良率。

激光测量技术的嵌入的关键是实现180度折边角度与尺寸的动态管控,构建高精度反馈闭环。180度折FPC折弯机搭载蓝光激光位移传感器,凭借抗环境光干扰强、适配复杂表面的优势,在折弯上模回程瞬间,实时扫描测量折边角度,将数据精准反馈至控制系统,与预设180度标准值快速比对,自动计算补偿参数,动态调整滑块深度与折弯压力,将180度折边角度误差控制在±0.1°以内。同时,激光测量系统可实时采集FPC厚度、折边半径等数据,结合工艺数据库自动优化折弯参数,适配不同材质、厚度FPC的180度折边需求,无需人工反复试折调试。

视觉系统与激光测量技术的协同联动,配合智能控制系统,实现180度折FPC折弯的全流程智能化。两者采集的数据实时汇总至PLC控制系统,通过算法分析实现参数自适应优化,针对超薄FPC自动降低折弯速度、微调压力,针对多层FPC采用分阶段折弯策略。此外,系统支持程序存储与智能调用,切换不同规格FPC的180度折边工艺时,可快速调取匹配参数,大幅缩短换型时间。 综上,180度折FPC折弯机通过集成视觉定位、激光测量与智能控制,实现了从进料、定位、折弯到检测的全流程无人干预,既将180度折边精度提升至新高度,又大幅提升生产效率、降低人工成本与材料损耗,适配精密电子制造的量产需求,推动FPC折弯工艺向智能化、高精度、高效化升级。