设备内部的空气流动系统是如何设计的?

点击次数:62 更新时间:2026-01-10

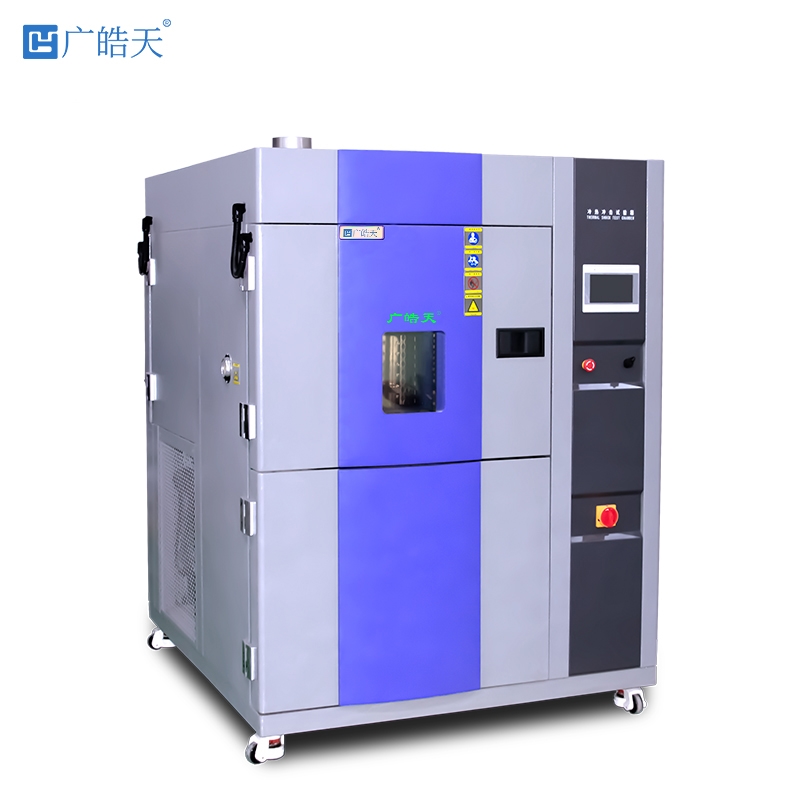

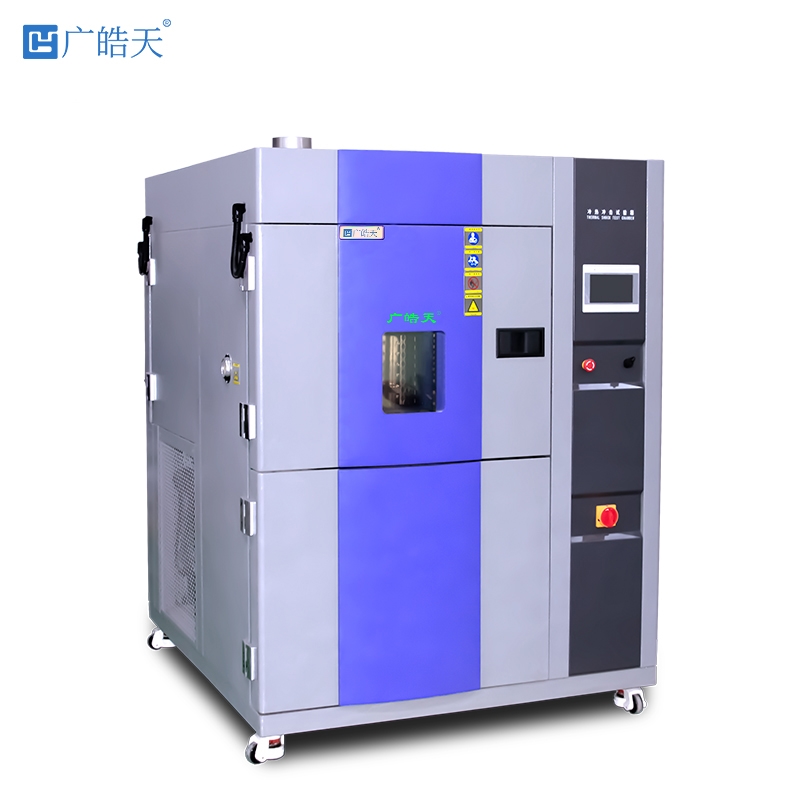

空气流动系统是冷热冲击试验箱实现快速温变切换与均匀温度场构建的核心支撑,其设计直接决定试验精度与效率。该系统需同时解决“快速冷热传递"与“全域温度均衡"两大核心矛盾,通过科学的风道布局、动力匹配与智能调控,确保样品在温度冲击环境中受到均匀、稳定的环境作用。 风道结构布局是空气流动系统的基础,核心采用“对称分流+稳压均流"设计思路。冷热冲击试验箱通常划分高温舱、低温舱与测试舱三大区域,风道沿箱体壁面对称铺设,形成“多分支分流"结构,确保气流可覆盖舱内各个角落,避免气流死角。主流机型采用“全面孔板顶送+下侧回风"的循环模式,孔板与顶壁形成稳压层,使气流经均压后平行扩散,显著提升温度均匀性,可将舱内温度偏差控制在±2℃以内。三箱式设备更增设气动阀门切换机构,实现高低温气流在测试舱内的快速切换,切换时间可压缩至5秒以内。 动力与导流系统设计聚焦“高效循环+精准控速"。动力核心选用高风压离心风机,转速适配1500-2000r/min,可产生强气流推动冷热空气快速循环,同时通过变频控制实现风速动态调节——热交换区域提升风速强化换热效率,样品区域降低风速减少气流冲击。导流部件采用流线型设计,入口处45°倾斜导流板引导气流平稳扩散,拐角处弧形导流板减少湍流阻力,配合目数适配的均流网二次分流,进一步优化气流分布均匀性。部分机型采用双循环风道设计,垂直与水平风道分别保障上下、前后温度一致性,使均匀度提升至±1.5℃。

智能协同控制是系统高效运行的关键保障。冷热冲击试验箱搭载PLC控制器与PID自整定算法,实时采集舱内多点温度数据,动态调节风机转速、风门开度与气流方向。当检测到局部温度偏差时,系统可精准提升对应区域风道风速,引导气流定向补给,快速恢复温度均衡。部分设备集成AI自适应逻辑,通过学习历史数据预判温度变化趋势,提前调整气流参数,确保温变速率稳定的同时,避免温度过冲。 综上,冷热冲击试验箱空气流动系统通过“结构优化+动力适配+智能调控"的一体化设计,既满足快速温变的试验需求,又保障温度场均匀稳定,为电子元器件、航空航天材料等产品的可靠性测试提供了核心技术支撑。