固定定位交变试验箱高温段升温缓慢或无法达到,是什么问题?

点击次数:130 更新时间:2026-01-09

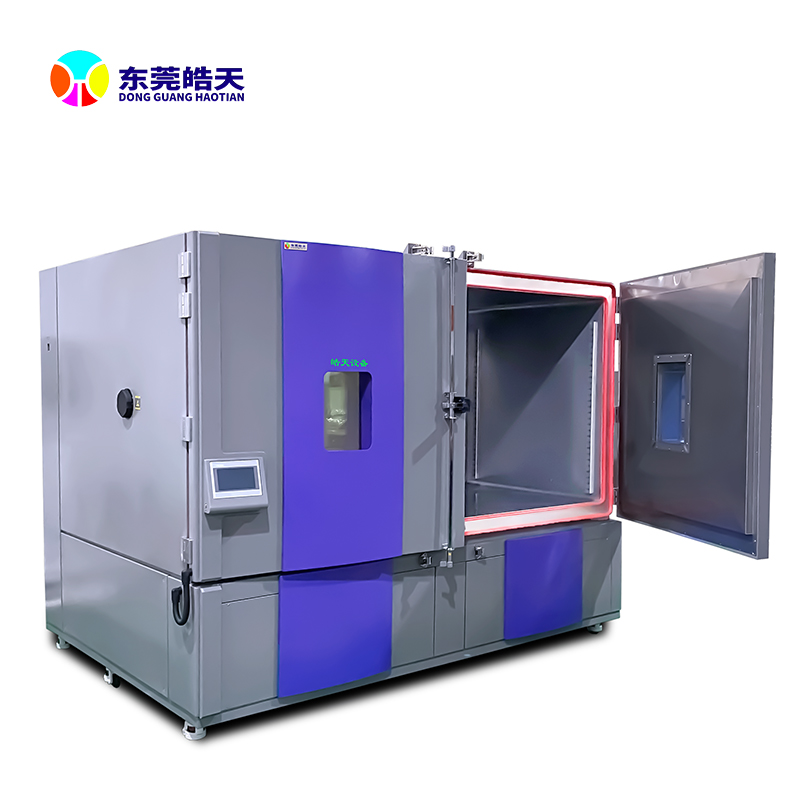

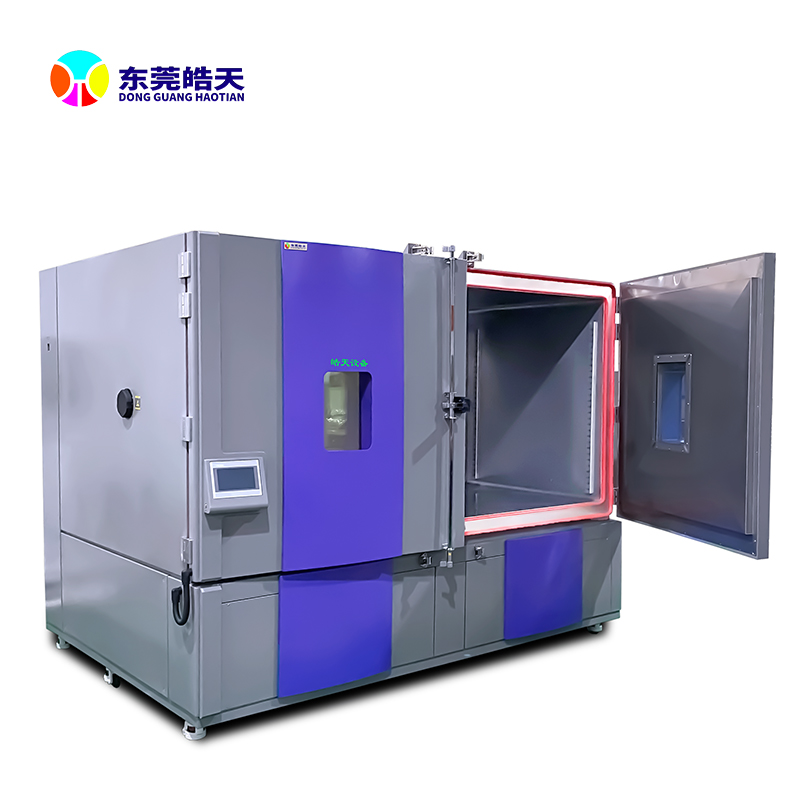

高低温交变试验箱作为环境可靠性测试的核心设备,其高温段升温性能直接决定测试数据的准确性与试验进度。当出现高温段升温缓慢或无法达到设定值时,不仅会延误测试周期,还可能导致产品性能评估偏差。此类故障多集中于加热系统、气流循环、负载密封及参数设置四大核心模块,以下结合专业排查经验展开详细解析。 加热系统故障是高低温交变试验箱高温段异常的首要诱因。加热管作为核心热源,长期高温运行易发生氧化老化,导致电阻增大、输出功率下降,或因局部过热引发内部加热丝烧断,表现为升温速率较正常状态下降20%以上,或升至某一温度后停滞。可通过万用表检测电阻值判断,如1kW加热管标准电阻约48Ω,若显示无穷大则需更换同功率配件。此外,控制加热管通断的固态继电器(SSR)故障也较为常见,其内部可控硅击穿会导致供电不稳定或电流不足,出现升温时断时续、温度波动大的现象,同时SSR表面温度会异常升高超过80℃。 气流循环系统异常会间接导致高低温交变试验箱升温效率下降。设备依赖循环风机实现热量均匀传递,若风机电机轴承磨损、电容老化,会造成转速不足,气流流速降低,出现箱内上下温差过大且升温缓慢的情况;风道堵塞或导流板错位同样会阻碍热量循环,尤其当样品摆放过密遮挡风道,或风道内积尘厚度超过1mm时,热量无法有效扩散,直接影响升温效果。排查时需观察风机运行状态,清理风道杂物并调整导流板角度。

负载超标与密封不良是易被忽视的诱因。若测试样品重量超过高低温交变试验箱额定负载的80%,或体积占据箱内有效空间的1/2以上,会额外消耗加热能量;高比热容样品如金属块、液体样品,更会显著拖慢升温速率。同时,箱门密封条老化变形、温区隔板密封不严,会导致高温区热量泄漏,设备需持续补偿能量,进而出现升温缓慢,表现为箱门边缘有明显热气溢出。

参数设置偏差也可能引发假性故障。若误将高低温交变试验箱设为恒温模式或慢速升温模式,或程序中存在多余停留节点,会被误认为升温异常。此外,温控传感器位置偏移(贴近热源或冷源)、PID参数漂移,会导致控制系统误判温度,无法精准触发加热指令,需重新校准传感器位置并调整参数。 排查时建议遵循“先参数负载、再气流密封、最后核心部件”的逻辑,优先排除非硬件故障。日常维护中,每月清洁风道与加热管,每季度检查接线端子与密封条,每年校准传感器与温控系统,可大幅降低此类故障发生率。若排查后仍无法解决,需联系厂家对压缩机、控制器等核心部件进行专业检修。