如何正确处理测试后产生的有害气体和残留物?

点击次数:154 更新时间:2026-01-07

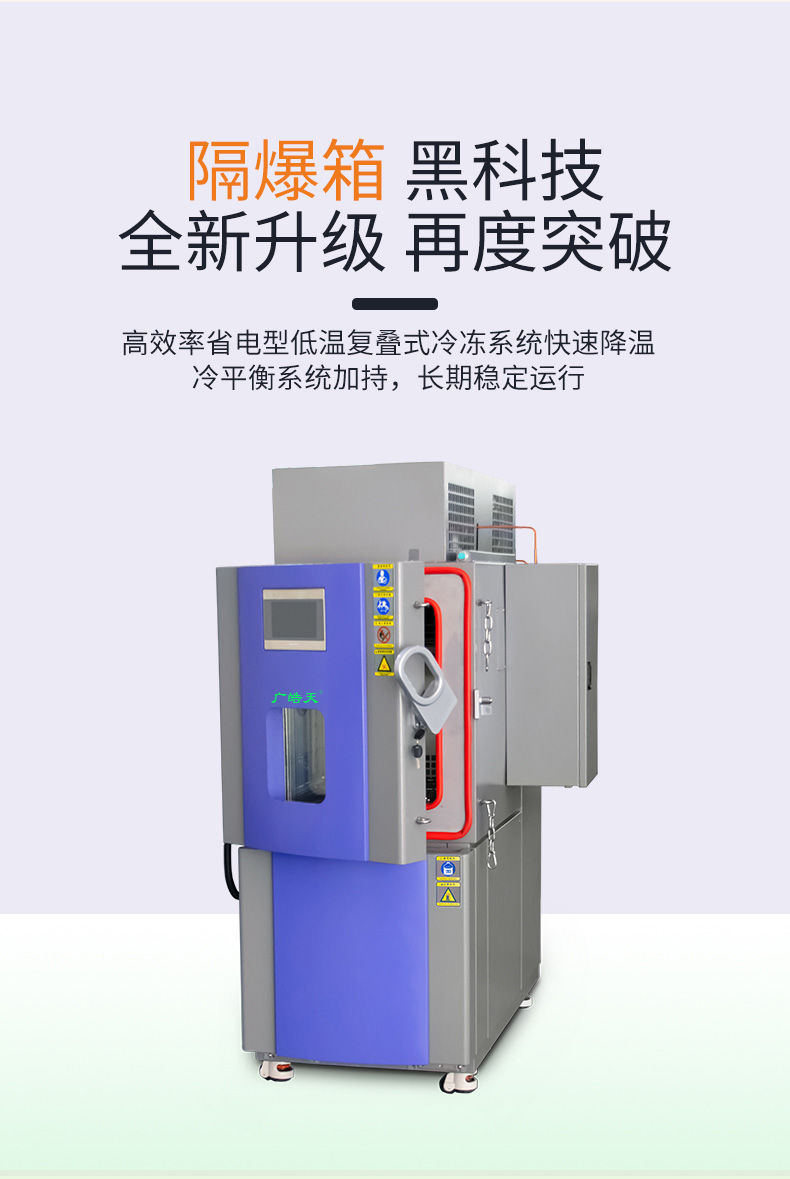

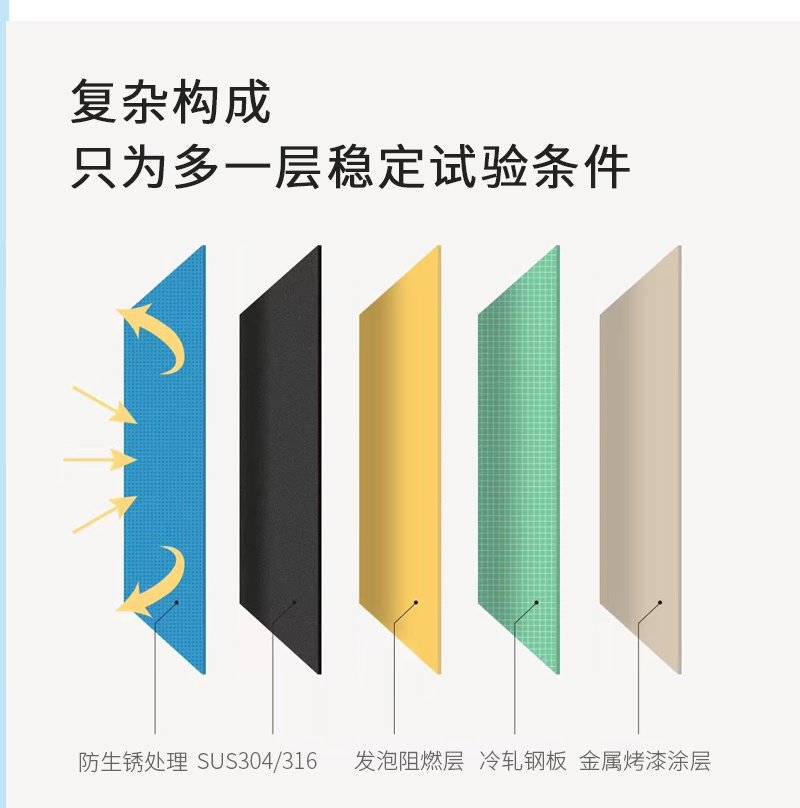

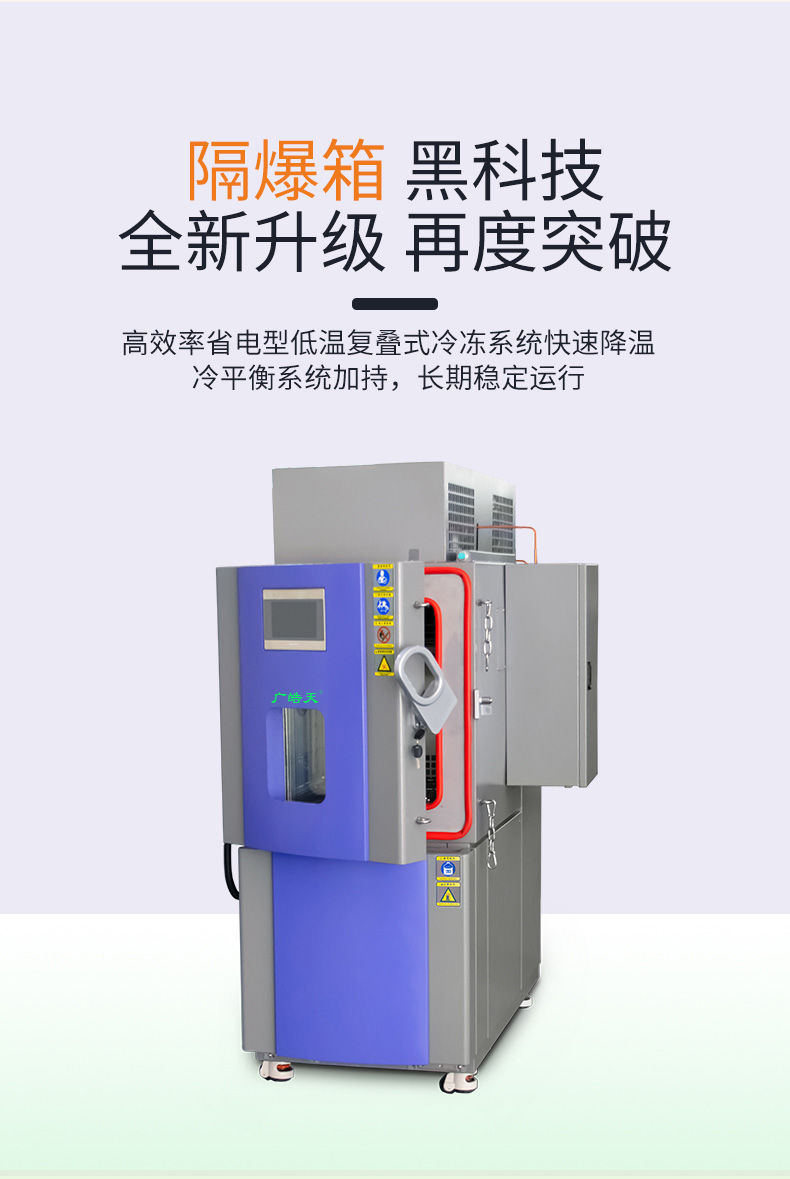

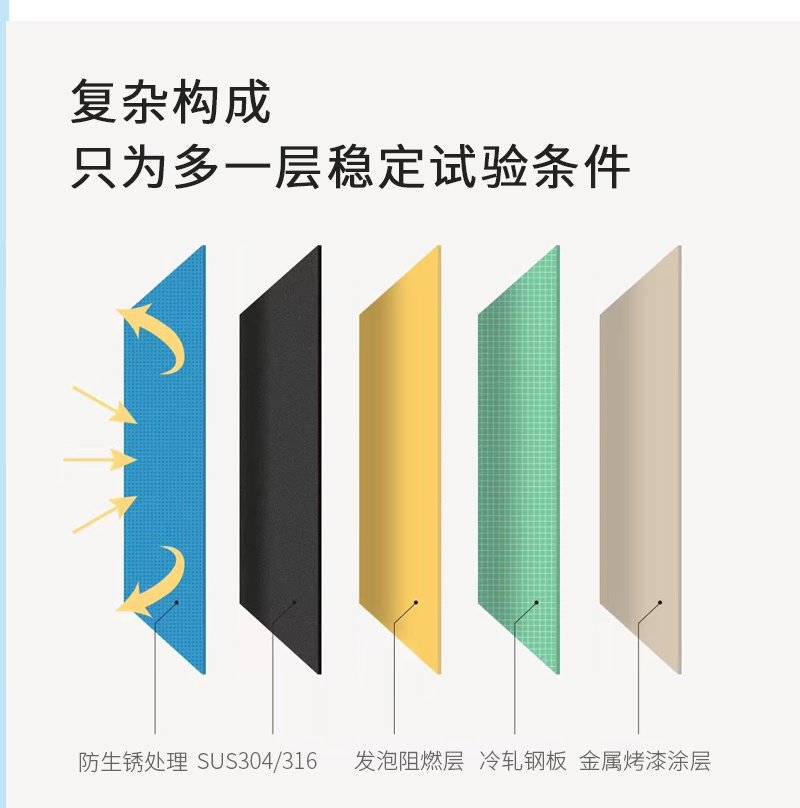

电池隔爆试验箱是保障电池安全性能检测的核心设备,其在模拟电池热失控、爆炸等工况时,会产生含一氧化碳(CO)等剧毒成分的有害气体,以及电解液残留、电池残骸等危险残留物。科学处理这些产物是保障人员安全、设备寿命及环境合规的关键,需严格遵循“定向疏导、分级净化、规范处置”的原则。 有害气体的处理需依托电池隔爆试验箱的集成化废气处理系统实现闭环管控。测试结束后,切勿立即开启舱门,应先启动设备自带的负压排风系统,通过专用防爆管道将箱内残留气体导入净化单元。初级处理采用喷淋塔与文丘里洗涤器组合工艺,利用碱性溶液对酸性HF等气体进行中和吸收;二级处理通过活性炭吸附装置,高效截留未被中和的VOCs、残留CO等有害物质,确保净化效率达95%以上。净化后气体需经气体成分分析仪检测,符合《大气污染物综合排放标准》后方可排放。同时,需保障通风系统换气次数≥12次/小时,避免气体积聚引发二次风险。 残留物处理需严格遵循危险废物管理规范。待电池隔爆试验箱内温度冷却至常温后,操作人员需穿戴防毒面具、耐腐蚀手套等防护装备,通过多重安全联锁的舱门进入操作区。对于箱体内壁的电解液残留,采用5%碳酸钠中性清洁剂轻柔擦拭,再用清水抹布二次清洁,最后用干布擦干保持干燥,避免残留液腐蚀箱体特种钢板。电池残骸及固体碎屑需分类收集至专用防爆容器,标注“危险废物”标识,按DB51/T 3240—2024等标准建立管理台账,定期委托具备资质的单位进行无害化处置。

后续保障环节同样关键。需定期检查电池隔爆试验箱的泄压通道与爆破片完整性,确保气体疏导路径畅通;每月拆解清理通风滤网与吸附装置,及时更换饱和活性炭。所有处理流程需做好全程记录,包括气体检测数据、残留物处置交接凭证等,以备合规核查。通过上述流程,可充分发挥电池隔爆试验箱的安全防护优势,实现测试后有害产物的全链条安全处理,兼顾试验安全性与环境友好性。