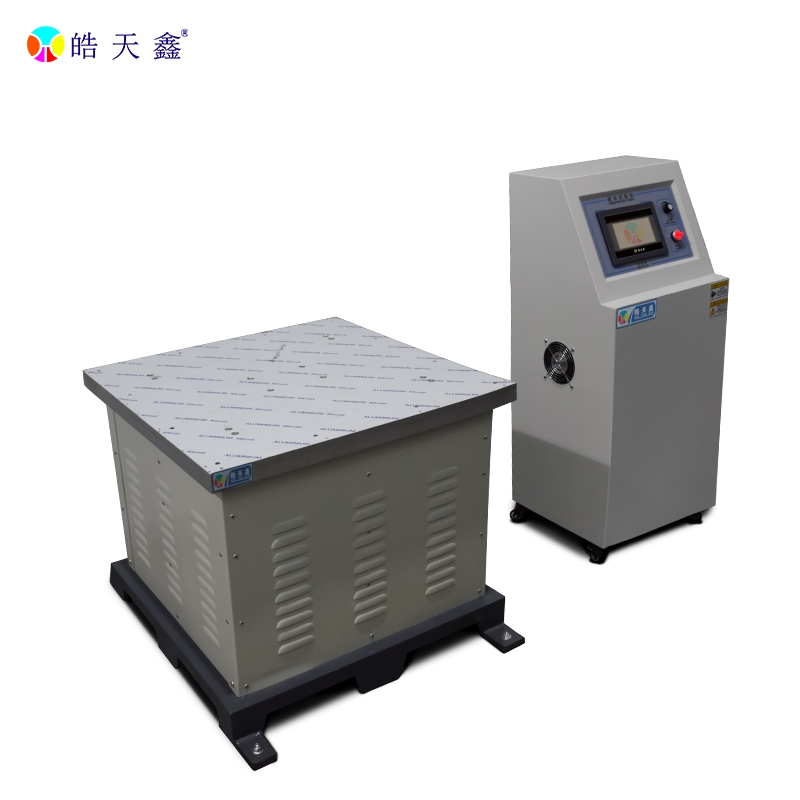

产品列表 / products

在高频电磁振动台的运行体系中,“电磁驱动” 是实现高频、高精度振动输出的核心动力来源,其本质是通过电磁感应原理将电能高效转化为机械能,进而驱动台面产生符合测试需求的振动波形。这一技术突破了传统机械驱动(如偏心轮、凸轮)在高频段的性能局限,成为振动测试设备实现 0.1Hz-10000Hz 超宽频响应的关键,其原理可从核心部件、能量转换、控制逻辑三方面深度解析。

从核心部件构成来看,高频电磁振动台的电磁驱动系统主要由永磁体磁路、动圈组件、导向机构三大模块组成,三者协同实现稳定动力输出。其中,永磁体磁路采用稀土永磁材料(如钕铁硼)构建固定磁场,通过特殊磁路设计(如内外磁轭结构)在气隙中形成均匀、高强度的磁场,气隙磁感应强度可达 1.2T-1.5T,为驱动提供基础磁场环境;动圈组件由漆包铜线绕制而成,固定在振动台台面下方并部分嵌入磁路气隙中,其线圈匝数与线径需根据设备额定推力(通常为 500N-5000N)精准设计;导向机构则采用柔性支撑或直线轴承,确保动圈仅沿轴向(振动方向)运动,限制径向偏移,保障振动精度。

从能量转换过程来看,电磁驱动遵循 “安培力定律” 实现电能到机械能的转化。当高频电磁振动台启动时,控制系统根据预设振动参数(如频率、加速度、振幅)输出交变电流,该电流通入动圈后,处于固定磁场中的动圈会因 “通电导体在磁场中受力” 产生轴向推力,推力大小遵循公式 F=BIL(B 为气隙磁感应强度,I 为线圈电流,L 为线圈有效长度)。由于输入电流为交变信号(如正弦波、随机波),动圈所受推力的方向与大小会随电流变化同步改变,进而带动振动台台面产生往复运动,形成所需的振动波形。例如,当输入 2000Hz 正弦电流时,动圈每秒会产生 2000 次往复推力,驱动台面输出 2000Hz 的高频振动,加速度可根据电流强度调节至 50g-100g,满足半导体芯片、汽车零部件等高精度测试需求。