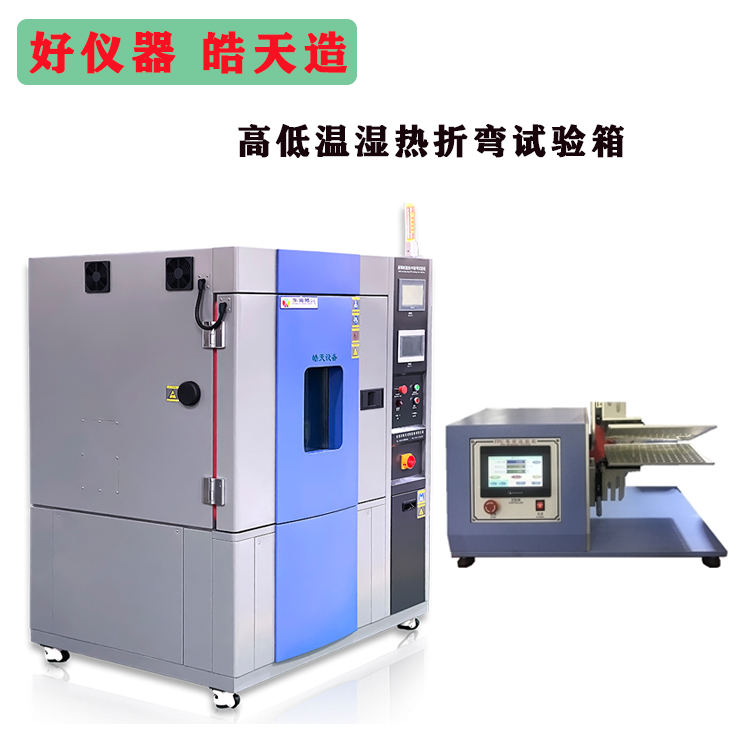

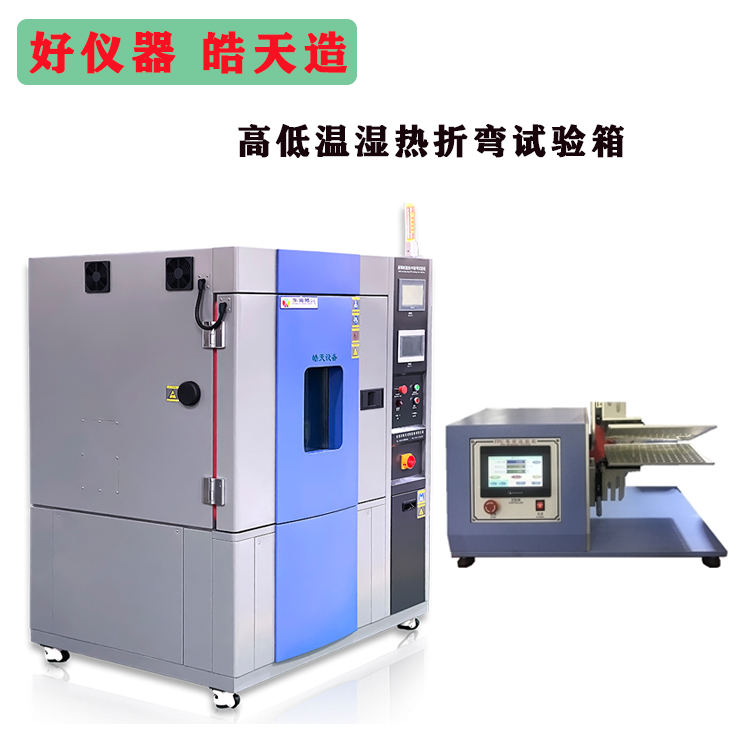

简述 FPC 折弯机的定位系统工作原理及其重要性。

点击次数:451 更新时间:2024-12-11

FPC 折弯机的定位系统主要由机械传动部件、传感器以及控制系统构成。机械传动部件通常包括高精度的丝杠、导轨和伺服电机等。伺服电机在接收到控制系统的指令后,精确地驱动丝杠旋转,进而带动工作台或折弯模具沿着导轨进行线性位移。

传感器是定位系统的感知核心。常见的有光栅尺和编码器等。光栅尺通过测量工作台或模具的实际位移量,并将其转化为电信号反馈给控制系统。编码器则对伺服电机的旋转角度和速度进行监测,间接推算出相关部件的位置信息。控制系统依据预设的程序和传感器反馈回来的数据,实时计算出当前位置与目标位置的偏差,并迅速调整伺服电机的输出,以修正偏差,确保工作台或模具能够精准地定位到所需的坐标位置。例如,在设定折弯角度和位置参数后,控制系统会根据传感器反馈,指挥伺服电机精确调整折弯模具的位置,使 FPC 板材能在准确的位置被折弯,保证每一次折弯操作都能符合预定的工艺要求。

FPC 板材对折弯精度要求高,细微的偏差都可能导致产品性能下降甚至报废。定位系统能够将折弯模具或工作台的位置精确控制在极小的公差范围内,确保每次折弯的角度、位置以及深度都高度一致。这对于生产高精度的 FPC 产品,如在智能手机、可穿戴设备等精密电子设备中的应用至关重要。只有高精度的折弯才能保证 FPC 线路的连接准确可靠,信号传输稳定。

精准的定位系统可以减少因定位不准确而导致的调试时间和废品率。在批量生产中,快速而准确的定位能够使折弯机在短时间内完成一个工作循环,大大提高了生产的连续性和效率。操作人员无需频繁地手动调整和校准,节省了大量的人力和时间成本。

随着 FPC 应用领域的不断拓展,产品的规格和形状日益多样化。定位系统凭借其高精度和灵活性,能够轻松应对不同尺寸、不同形状 FPC 板材的折弯要求。只需在控制系统中输入相应的参数,定位系统就能自动调整到合适的位置,实现快速切换生产不同型号产品,增强了 FPC 折弯机对市场变化的适应性。

稳定可靠的定位系统是 FPC 折弯机整体性能稳定的重要保障。它减少了因定位误差引起的机械部件过度磨损、应力集中等问题,延长了设备的使用寿命,降低了设备的故障率和维修成本,为企业的持续生产提供了有力支持。

综上所述,FPC 折弯机的定位系统工作原理科学且精密,其重要性贯穿于产品质量、生产效率、设备稳定性以及对市场需求的适应性等多个关键方面,是 FPC 折弯机核心组成部分。