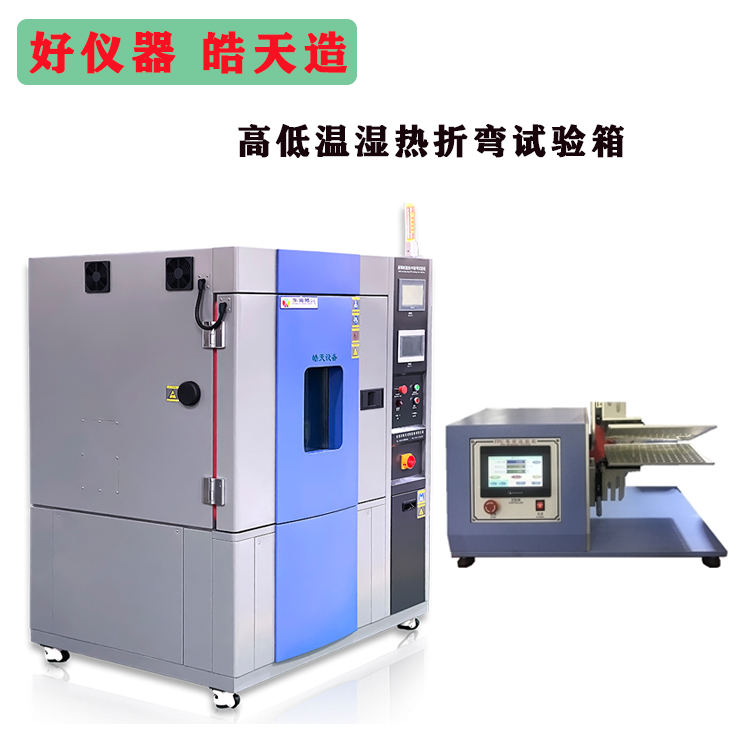

耐寒耐湿热 FPC 折弯机的折弯模具部件有什么特殊之处?

点击次数:450 更新时间:2024-11-15

在电子制造领域,FPC(柔性印刷电路板)的折弯加工是一项关键工艺,而耐寒耐湿热 FPC 折弯机更是凭借其优势,满足了诸多复杂环境下的生产需求。其中,折弯模具部件作为直接作用于 FPC 实现折弯的关键部分,有着诸多值得深入探究的特殊之处。

一、材料选用的考量

为了适应耐寒耐湿热的严苛环境要求,折弯模具部件在材料选择上与普通折弯机模具截然不同。

(一)低温耐受性材料

在耐寒方面,往往会选用具有极低热膨胀系数的特种合金钢。这类合金钢在低温环境下,能够保持良好的尺寸稳定性,避免因温度降低而出现收缩变形,从而精准地维持折弯角度和尺寸精度。例如,某些含镍、铬等合金元素的钢材,在零下几十摄氏度的低温环境中,依然可以保证其物理性能基本不变,为 FPC 在寒冷条件下的高质量折弯提供了可靠基础。

(二)耐湿热特性材料

面对高湿度和高温环境,模具材料会侧重于具备良好的抗腐蚀、抗氧化以及防潮性能。像一些经过特殊表面处理的不锈钢材质,其表面形成的致密钝化膜可以有效阻挡水汽的侵蚀,防止生锈和氧化,确保模具在长期处于湿热环境下不会因为材料性能劣化而影响折弯效果。同时,还会添加一些特殊的高分子涂层材料,进一步增强其耐湿热性能,提高模具的使用寿命。

二、结构设计的精巧构思

耐寒耐湿热 FPC 折弯机的折弯模具部件在结构设计上也别具匠心,以应对特殊环境带来的挑战。

(一)热补偿结构

考虑到不同环境温度变化对模具精度的影响,模具中设计了热补偿结构。在低温环境下,通过内置的热传导通道或者热调节装置,能够对模具局部进行精准的温度补偿,使模具各部位温度尽量均匀,减少因温差导致的应力集中和变形问题,保障折弯的一致性和准确性。

(二)排水与通风设计

针对耐湿热要求,模具部件设有巧妙的排水和通风结构。在模具表面设计有微小的排水槽,便于在高湿度环境下凝结的水珠能够及时排出,避免积水对模具造成腐蚀。同时,合理的通风通道能够加速空气流通,降低模具周围的湿度,维持干燥的工作环境,防止水汽在模具内部积聚而影响其性能。

(三)强化的连接与密封

为了防止外界的湿气、灰尘等杂质进入模具内部影响其耐寒耐湿热性能,模具部件之间的连接采用了高精度的密封结构,如特殊的橡胶密封圈、密封胶等,既能保证模具的整体刚性,又能实现良好的密封效果。而且在连接部位的结构设计上,通过增加加强筋等方式,提升连接的稳定性,使其在不同环境下都能承受折弯过程中的作用力而不会出现松动或变形。

三、表面处理工艺的加持

特殊的表面处理工艺也是耐寒耐湿热 FPC 折弯机折弯模具部件的重要特殊之处。

(一)耐磨涂层

除了前面提到的防潮、防腐蚀涂层外,模具表面还会施加耐磨涂层。这层涂层采用物理气相沉积(PVD)或化学气相沉积(CVD)技术制备,硬度高、耐磨性好,在频繁的折弯操作过程中,能够有效减少模具与 FPC 之间的摩擦磨损,延长模具的使用寿命,同时也有助于保持折弯精度,不因表面磨损而产生偏差。

(二)润滑处理

为了进一步优化模具在折弯时的顺滑度,尤其是在低温环境下避免因材料变硬而出现卡顿现象,会采用特殊的固体润滑处理工艺。例如,在模具表面嵌入微纳米级的固体润滑剂颗粒,使其在工作过程中持续释放润滑剂,降低摩擦系数,确保折弯动作的平稳进行,无论是在寒冷还是湿热环境中都能让 FPC 顺利完成折弯。

四、精度与适配性的优化

耐寒耐湿热 FPC 折弯机的折弯模具部件在精度控制和对不同 FPC 产品的适配性方面也有之处。

(一)高精度加工与校准

为了满足高精度的 FPC 折弯需求,模具部件的加工精度要求高,采用数控加工设备以及精密的检测仪器,对模具的尺寸、形状、表面粗糙度等进行严格把控。并且在装配完成后,会经过多轮的校准调试,利用高精度的测量系统来确保折弯角度、折弯半径等参数的准确性,使其在不同环境下都能稳定地实现预设的折弯效果。

(二)可调节与模块化设计

考虑到不同型号、规格的 FPC 在折弯要求上存在差异,模具部件采用可调节和模块化设计。操作人员可以根据实际 FPC 的厚度、材质等因素,便捷地调整模具的间隙、折弯角度等参数,或者更换相应的模块组件,大大提高了模具对多种 FPC 产品的适配能力,同时也方便了后期的维护和升级。

综上所述,耐寒耐湿热 FPC 折弯机的折弯模具部件通过在材料选用、结构设计、表面处理工艺以及精度与适配性等多方面的特殊设计与优化,使其能够在耐寒、耐湿热等复杂环境下稳定、精准地完成 FPC 的折弯任务,为电子制造等相关行业在特殊工况下的生产提供了有力保障。