在三轴振动测试中,为什么需要对产品进行多点控制和测量?

点击次数:3 更新时间:2026-01-28

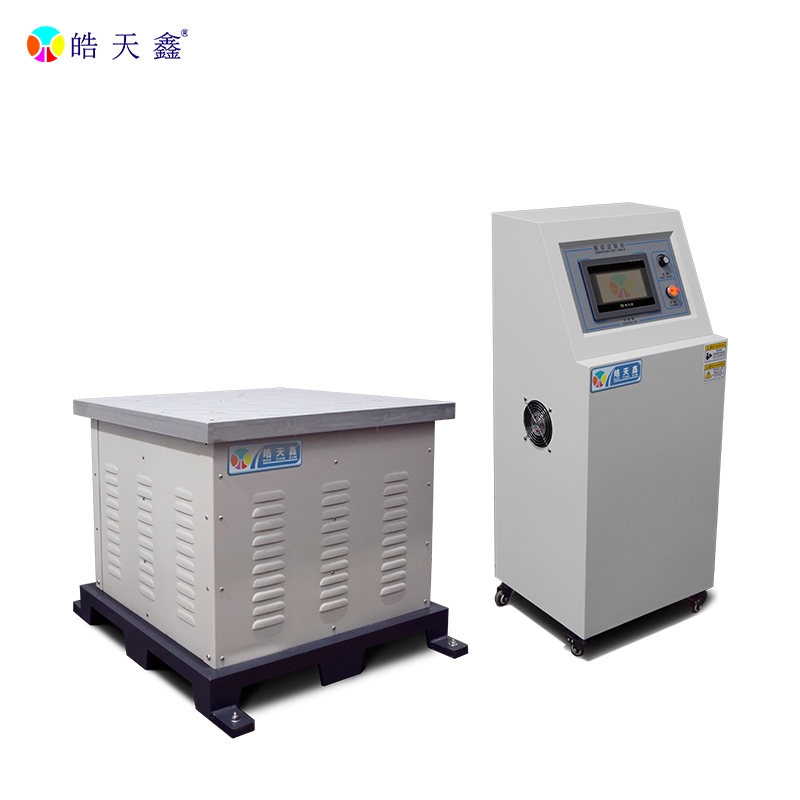

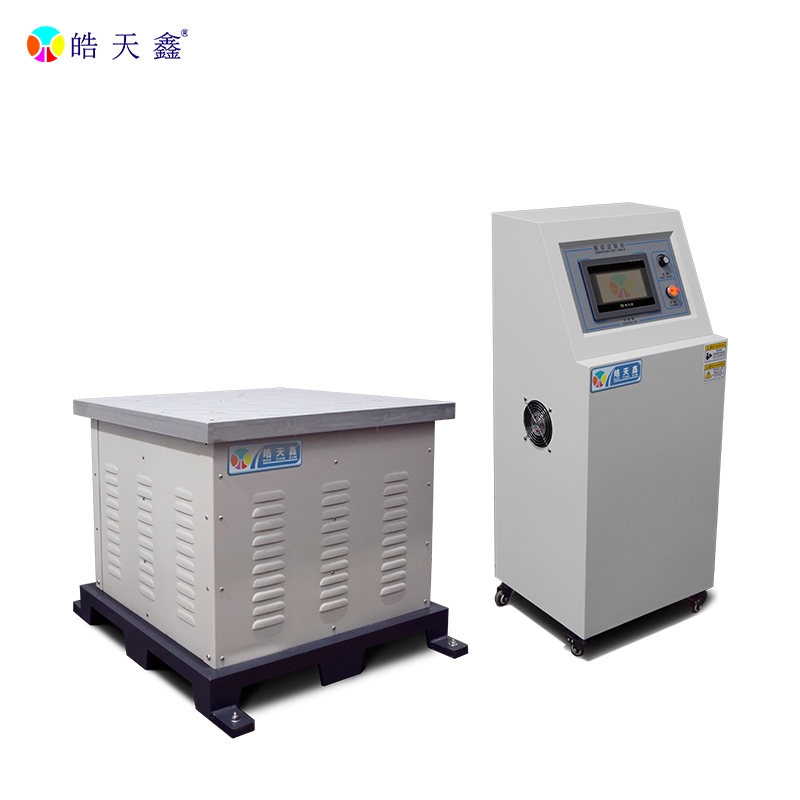

在航空航天、汽车电子等制造业中,三轴电磁振动台作为模拟产品复杂工况的核心设备,其测试精度直接决定产品可靠性评估结果。多点控制和测量作为三轴振动测试的关键技术,是解决设备固有难题、还原真实振动环境的核心手段,对提升测试有效性至关重要。 多点控制是抑制三轴电磁振动台轴间耦合干扰的关键。三轴电磁振动台的X、Y、Z轴通过台面形成力学耦合,单轴高频振动易引发非目标方向寄生振动,2000Hz频段轴间耦合误差可达8%,远超3%的标准阈值。通过多点控制,结合自适应卡尔曼滤波算法,可实时修正各轴振动参数,精准抵消耦合干扰,同时基于牛顿-欧拉动力学模型建立解耦方程,实现各轴振动的独立精准控制。 多点测量能保障振动加载的均匀性与准确性。三轴电磁振动台台面即使采用航空铝蜂窝结构,大型试件不同部位的振动响应仍存在差异,传感器安装位置偏差可能导致12%的数据偏差。多点测量通过布置矩阵式传感器,捕捉台面及试件各关键点位的加速度、位移数据,结合激光位移监测(分辨率1μm),实时反馈振动分布状态,避免局部过试验或欠试验,确保符合±3dB的谱密度允差要求。

多点控制与测量协同实现复杂工况的精准复现。产品实际服役中承受多维复合振动,三轴电磁振动台需模拟多波形、多相位的复杂载荷。多点控制可实现各轴频率、相位的动态匹配,0.1ms级同步精度避免波形失真;多点测量则为复合波形生成提供数据支撑,结合Miner理论计算疲劳寿命,让测试更贴近实际工况,解决单一控制点无法反映整体振动状态的局限。

此外,多点技术是满足行业标准与设备性能发挥的前提。ISO、ASTM等标准明确要求大型试件需通过多点控制确保测试有效性,三轴电磁振动台的宽频带、高加速度特性,需依托多点数据实现±0.5%的高精度控制。多点控制与测量的结合,发挥了三轴电磁振动台的技术优势,为产品可靠性验证提供科学依据。