多轴振动测试难题频发?电磁式振动台的多自由度模拟为何备受青睐?

点击次数:347 更新时间:2025-07-22

在工业产品研发与质量检测进程中,多轴振动测试的重要性愈发凸显。然而,这一关键测试环节却难题丛生。传统单轴振动测试,难以精准复现产品实际服役时面临的复杂振动环境。以汽车为例,行驶期间,车辆不仅遭遇垂直方向的颠簸,还会因路面状况、转向操作等产生水平侧倾,以及发动机运转带来的振动;飞机在起降阶段,机体需承受俯仰与横滚等多方向耦合振动。单轴测试的局限性,使得测试结果与真实工况偏差显著,导致产品在实际使用中过早出现故障,严重影响产品可靠性与用户体验。

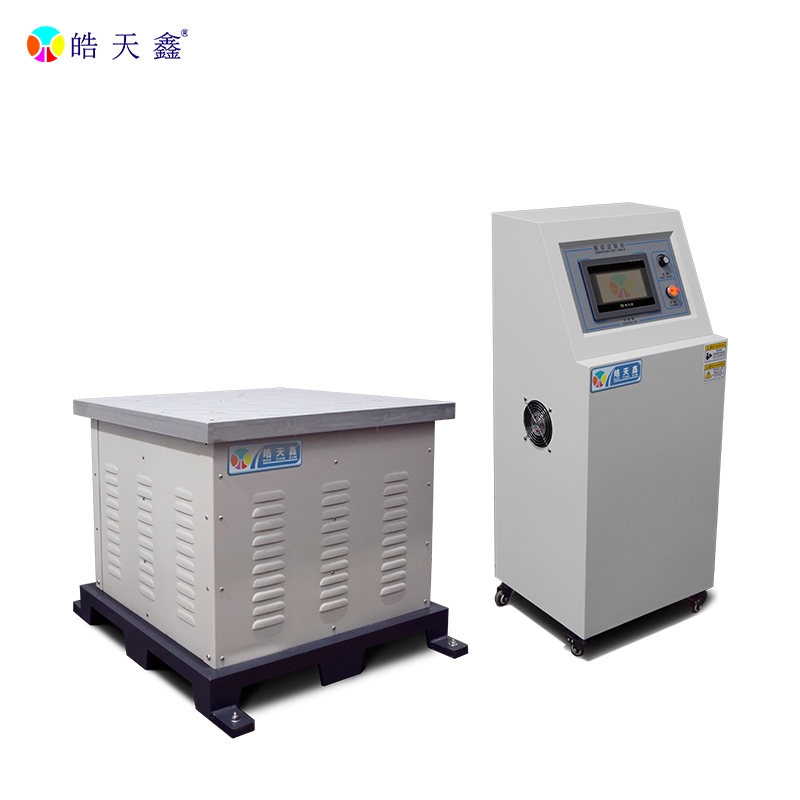

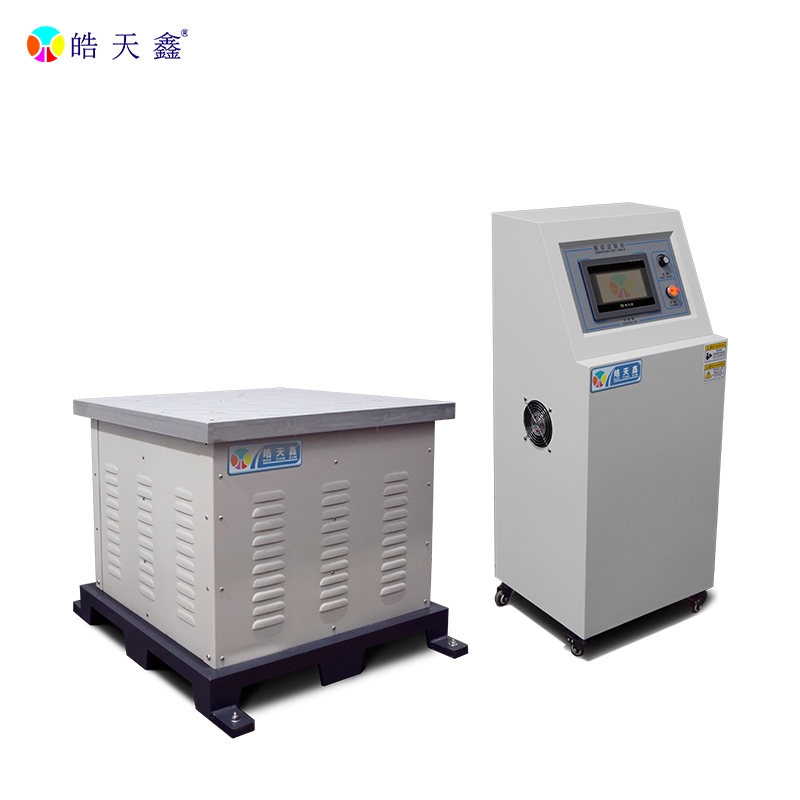

电磁式振动台的多自由度模拟技术应运而生,成为解决这些难题的 “利器”,备受行业青睐。从技术原理剖析,电磁式振动台基于电磁感应原理,将电能高效转化为机械能,驱动台面产生精准可控的振动。以常见的三轴向振动台(500×500mm 台面,100KG 负载,1 - 600Hz 宽频)为例,通过多轴同步控制技术,能够实现 X、Y、Z 轴的协同振动。在模拟复杂振动场景时,该技术可依据实际工况需求,对各轴的振动参数,如频率、振幅、加速度等进行独立且精准的调节。

在硬件构造方面,垂直轴(Z 轴)配备 500×500mm 电磁驱动台面,负载达 100KG,振幅 0 - 5mm(峰峰值),加速度可达 20g,能够提供强大且稳定的垂直方向振动激励。台面采用航空铝蜂窝结构,这种设计极大地增强了台面刚性,有效减少多轴振动时因共振引发的偏移现象,确保各轴振动相互干扰降至保障测试环境的精准性。

传感器融合系统是电磁式振动台实现多自由度精准模拟的关键支撑。三轴加速度传感器精度高达 ±0.5%,能实时、精准采集 X/Y/Z 轴振动数据,为控制系统提供关键反馈信息。激光位移矩阵则通过在台面上设置 6 点位移监测点,分辨率可达 1μm,对多轴耦合产生的位移偏差进行实时补偿,进一步提升模拟精度。同时,温度 / 电流传感器密切监控励磁线圈温升,一旦超过 60℃阈值,系统将自动采取措施,确保设备在长时间测试中性能稳定。

在控制算法层面,多轴解耦控制基于牛顿 - 欧拉动力学模型,建立三轴向力 - 位移耦合方程,通过自适应卡尔曼滤波实时估计耦合系数,从而实现多轴振动参数的独立、精准控制。复合波形生成技术更是赋予电磁式振动台强大的模拟能力,可实现正弦波、随机波、半正弦冲击等多种波形的同步叠加输出,并能在 0 - 360° 范围内灵活调节相位差,逼真模拟齿轮啮合、发动机振动等相位相关场景。此外,依据 Miner 线性累积损伤理论,设备能自动计算多轴振动的等效疲劳寿命,为产品疲劳测试提供科学、准确的数据支持。