错动折弯测试设备的多轴柔性驱动技术:复杂应力下材料折弯性能的精准模拟

点击次数:317 更新时间:2025-06-16

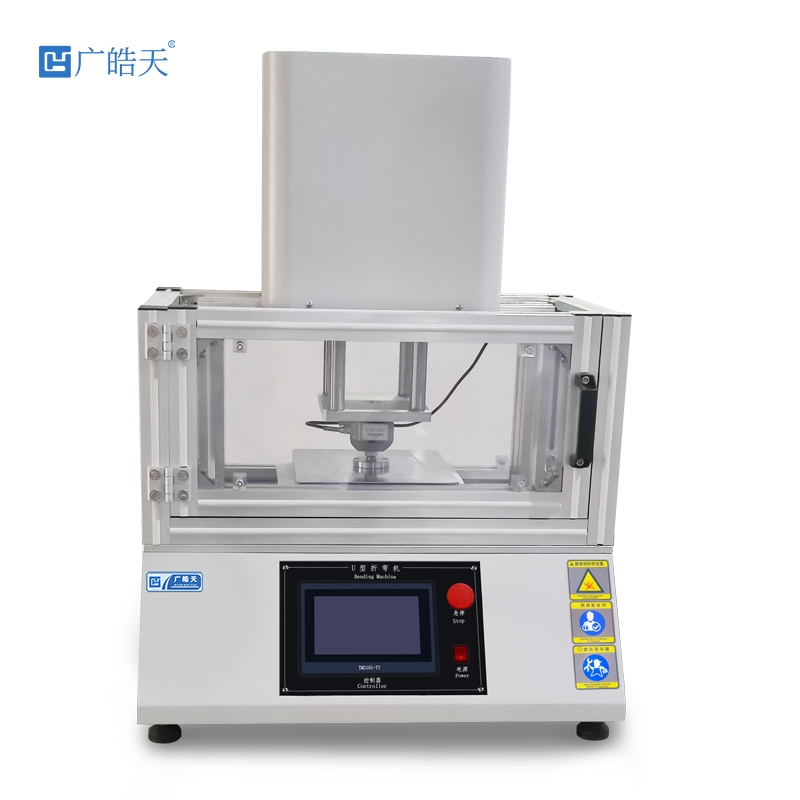

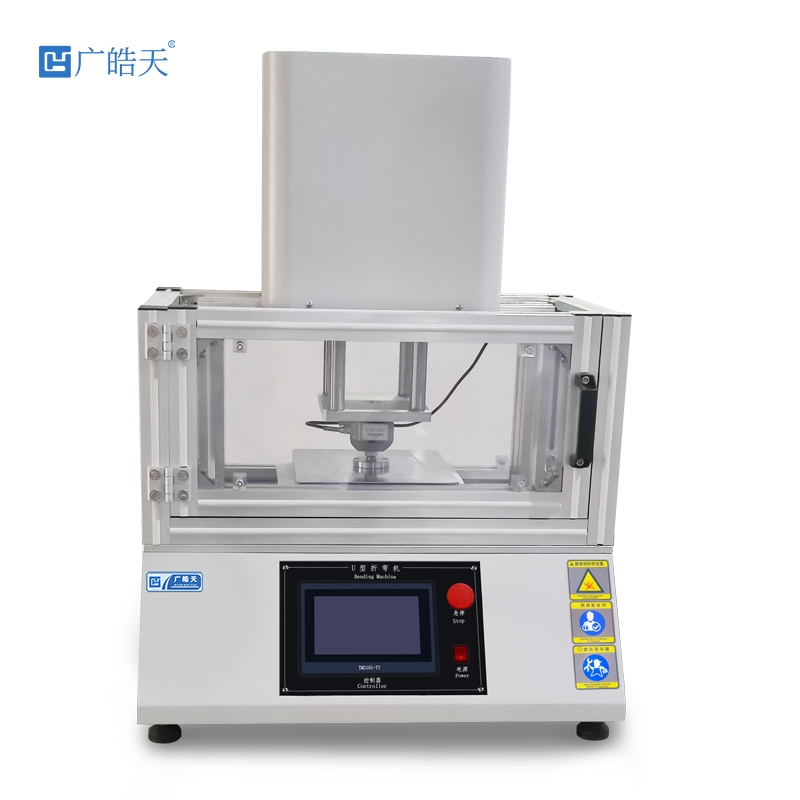

在现代材料研发与质量检测领域,传统测试设备难以模拟材料在复杂应力工况下的真实性能。错动折弯测试设备凭借多轴柔性驱动技术,突破这一技术瓶颈,实现对复杂应力下材料折弯性能的精准模拟,为材料科学研究和工业生产提供了有力支持。 多轴柔性驱动技术采用多自由度运动机构与柔性传动组件相结合的设计。设备集成三个或更多运动轴,包括水平、垂直、旋转轴等,各轴之间相互独立又能协同工作。例如,在航空航天领域的高温合金部件测试中,水平轴可模拟飞行过程中的气流冲击导致的横向错动,垂直轴模拟重力及起降时的纵向应力,旋转轴则模拟部件转动带来的扭矩。多轴联动下,能还原材料在实际工况中受到的多维复杂应力。

柔性传动组件是该技术的核心关键。设备采用高弹性聚氨酯同步带、波纹管联轴器等柔性元件替代传统刚性传动件。这些柔性元件不仅能够吸收运动过程中的振动和冲击,还能在一定程度上补偿轴与轴之间的安装误差。在测试汽车悬挂系统的高强度弹簧钢材料时,柔性传动组件可有效避免因传动刚性过大导致的应力突变,使材料所受应力更贴近实际使用状态,确保模拟的精准度。

为实现复杂应力的精准模拟,多轴柔性驱动技术还配备了控制系统。该系统基于实时反馈算法,通过高精度传感器实时采集各轴的位移、速度、力值等数据,并与预设的复杂应力工况模型进行对比分析。一旦出现偏差,控制系统会立即调整各轴的驱动参数,将模拟误差控制在极小范围内。在船舶海洋工程用钢的折弯性能测试中,系统能在瞬息万变的多轴复合运动下,将应力模拟误差控制在 ±2% 以内,为船舶结构设计提供可靠的数据依据。

在实际应用层面,某新能源汽车电池包壳体制造商利用搭载多轴柔性驱动技术的错动折弯测试设备,成功模拟了电池包在车辆碰撞、颠簸等复杂工况下的受力情况。通过精准模拟材料折弯性能,优化了壳体材料的配方和结构设计,使电池包的抗变形能力提升了 30%,极大增强了新能源汽车的安全性。

错动折弯测试设备的多轴柔性驱动技术,凭借创新的结构设计、传动组件和智能控制系统,实现了对复杂应力下材料折弯性能的精准模拟,在多个行业展现出巨大的应用潜力,推动材料性能检测迈向更高水平。